Seguendo la filosofia Helvest, nel modulo per servo SM400 abbiamo introdotto alcune innovazioni, per rendere l’esercizio più realistico e ovviare ad alcuni inconvenienti che i fermodellisti a volte riscontrano nell’utilizzo di questi utili dispositivi. In questo articolo li vediamo un po’ in dettaglio.

Indirizzamento configurabile

In tutti i decoder DCC Helvest, ogni singola uscita può avere un indirizzo indipendente da tutte le altre.

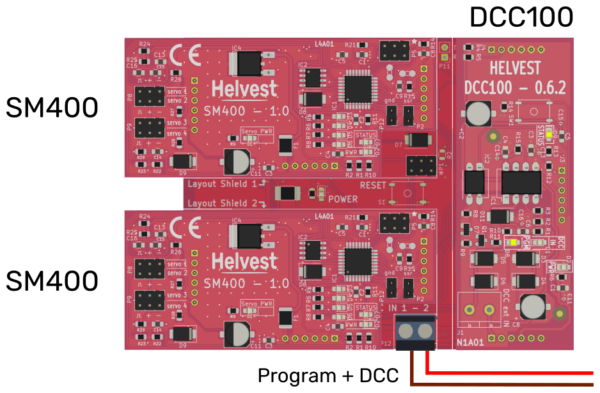

Montando un decoder da 8 servo, per esempio, come quello in figura, è quindi possibile far sì che il servo 1 abbia un indirizzo, ad esempio il 36, il servo 2 uno completamente diverso, per esempio 183, il 3 un’altro ancora, ad esempio 1, e così via. È sufficiente scrivere:

nella CV 120: il valore 36;

nella CV 130 il valore 183;

nella CV 140 il valore 1 eccetera.

Questa proprietà è spiegata diffusamente in un altro articolo, e ha un ulteriore vantaggio particolarmente utile per i servo: se si vogliono avere due o più motori che si muovono contemporaneamente, è sufficiente assegnare lo stesso indirizzo a entrambe le uscite.

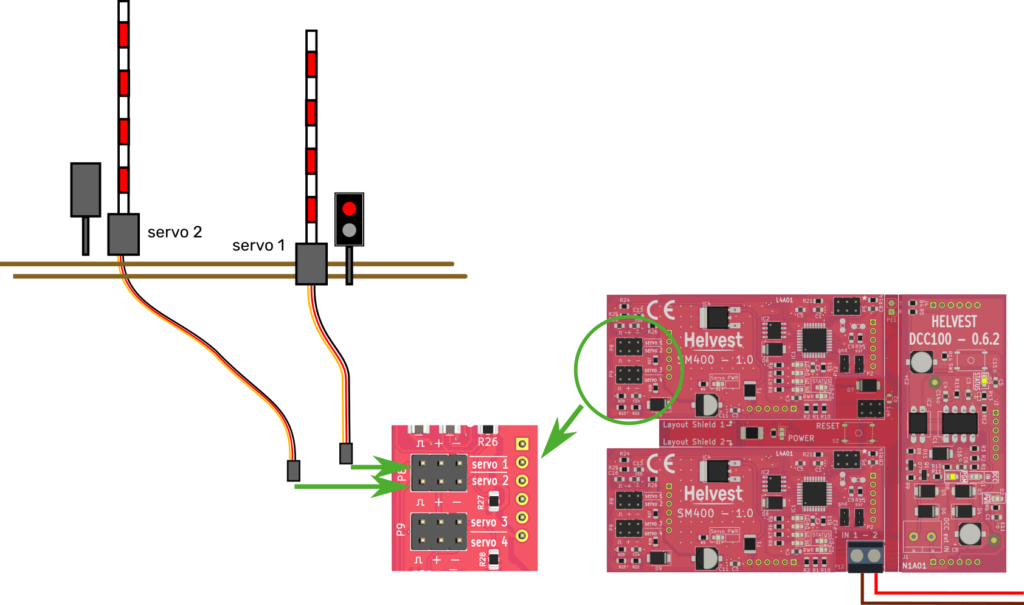

Questo può succedere con le barriere di un passaggio a livello, per esempio, come in figura, che sono collegate alle uscite “servo 1” e “servo 2”. Le barriere devono ovviamente muoversi insieme, ma questo non complica la programmazione: è sufficiente assegnare lo stesso indirizzo all’uscita 1 (CV120) e all’uscita 2 (CV 130).

Memoria della posizione

I moduli SM400 si “ricordano” in che posizione si trovava il servo, se l’impianto viene spento, o se manca la corrente per un cortocircuito o qualsiasi altro motivo, il motore rimane nella posizione in cui si trovava al momento dell’interruzione.

Questo ha due conseguente pratiche molto importanti:

1) Se viene tolta l’alimentazione, sia intenzionalmente sia per un guasto o cortocircuito, i servo non devono essere ricontrollati prima di riprendere la circolazione.

2) All’avvio del plastico viene evitato il problema che, muovendosi tutti i motori insieme, si generino elevati assorbimenti di corrente.

Questo accorgimento, quindi, migliora l’affidabilità del vostro plastico in caso di problemi.

Controllo dell’assorbimento di corrente

Un’altra novità è il sensore che controlla se il motore assorbe troppa corrente: quando il motore sforza oltre un livello prestabilito, gli viene tolta automaticamente l’alimentazione.

Questo permette in primo luogo di proteggere i meccanismi a cui è collegato, se per qualche ragione questi sforzano, evitando così che possano rovinarsi.

Per esempio, se il motore è regolato male, potrebbe forzare eccessivamente la barriera del passaggio a livello o l’ago di uno scambio e piegarli.

In secondo luogo, si ottiene ancora un vantaggio in termini di affidabilità del plastico: un motore che assorbe troppa corrente può “toglierla” ad altri dispositivi o ad altri decoder.

In questo modo, se ci sono problemi su un motore, questo non crea un disservizio su tutto il plastico, ma semplicemente viene temporaneamente escluso.

Il livello di intervento di questo controllo può naturalmente venire regolato per ogni singola uscita, precisamente con le CV 126 (per il servo 1), 136 (per il servo 2), 146 (per il servo 3)… fino a 196 (per il servo 8). Alzando questo valore la soglia di intervento viene alzata (ovvero si permette al motore di forzare maggiormente prima dell’intervento del dispositivo) e abbassandolo, invece, si rende il controllo più sensibile (cioè il livello di sforzo in cui il sistema interviene e sospende l’alimentazione è più basso).

Naturalmente, se per qualsiasi motivo questo sistema non vi interessasse potete escluderlo completamente per una o più uscite: scrivete nella CV (o nelle CV) dei motori in cui non lo volete il valore 255, e i vostri motori saranno liberi di esprimere tutta la loro potenza.